Anwendungen:

Arbeitsprinzip:

Fütterung und Vorbehandlung: Ein fester Abfall wird in die Futteröffnung der Verbrennungsanlage eingeführt, wo sie manuell angegeben und quantitativ in den Ofenkörper eingespeist wird. Die vorläufige Behandlung wie Sortierung und Sortieren tritt typischerweise im Vorbehandlungsbereich auf, um das Volumen zu verringern und die Effizienz der Verbrennung zu verbessern.

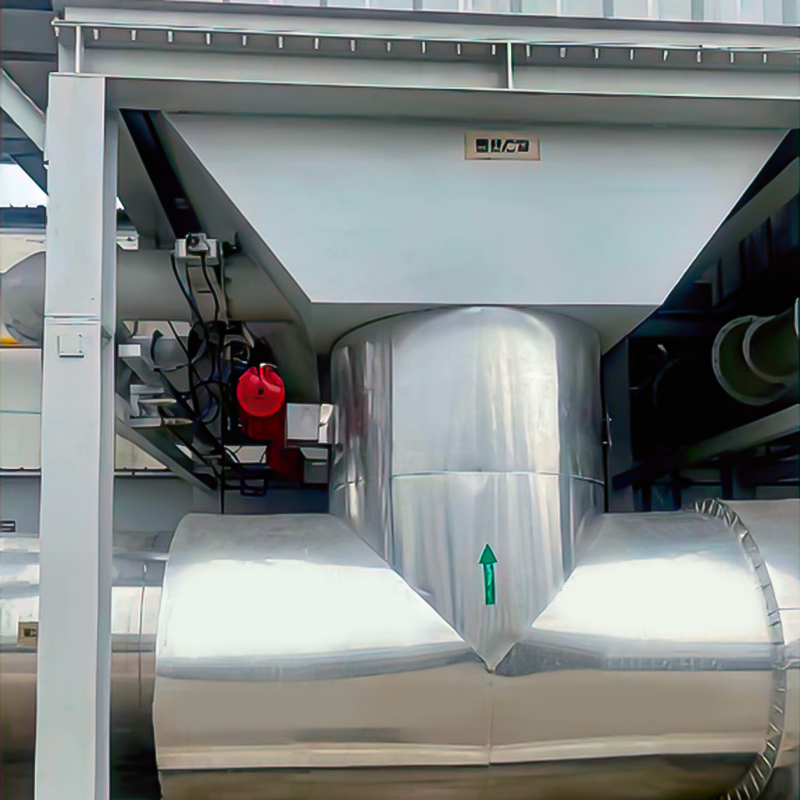

Verbrennungsprozess: Der Abfall tritt zum Verbrennen in die Brennkammer ein. Im Inneren wird eine Verbrennungszone eingerichtet, und ein kleiner Teil der Brennkammer ist dem Verbrennungsverfahren gewidmet. Hier kommt der Abfall mit erhitzter Luft in Kontakt, die von einer temperaturgesteuerten Brennmaschine entzündet wird. An den Prinzipien der drei T -Temperaturen, der Zeit und der Turbulenz haftet und erfährt die Abfälle vollständig Oxidation, Pyrolyse und Verbrennung innerhalb des Ofenkörpers. Das resultierende Rauchgas tritt dann in eine Sekundärverbrennungskammer ein, in der es eine Hochtemperaturverbrennung durchläuft. Das Rauchgas ist mindestens 2 Sekunden lang Temperaturen von mehr als 850 ° C ausgesetzt, um die vollständige Verbrennung schädlicher Gase und die gründliche Zersetzung schädlicher Krankheitserreger zu gewährleisten. Die organische Substanz in den Abfällen brennt, erzeugt Wärme und Freisetzung von Kohlendioxid und Wasserdampf.

Wärmewiederherstellung: Die aus der Verbrennung erzeugte Wärme kann für Anwendungen wie Stromerzeugung oder Erwärmung in Dampf oder heißes Wasser umgewandelt werden. Verbrennungsanlagen sind in der Regel mit Wärmetauschern oder Kesseln ausgestattet, die das Hochtemperatur-Rauchgas zum Erwärmen des Arbeitsmediums verwenden.

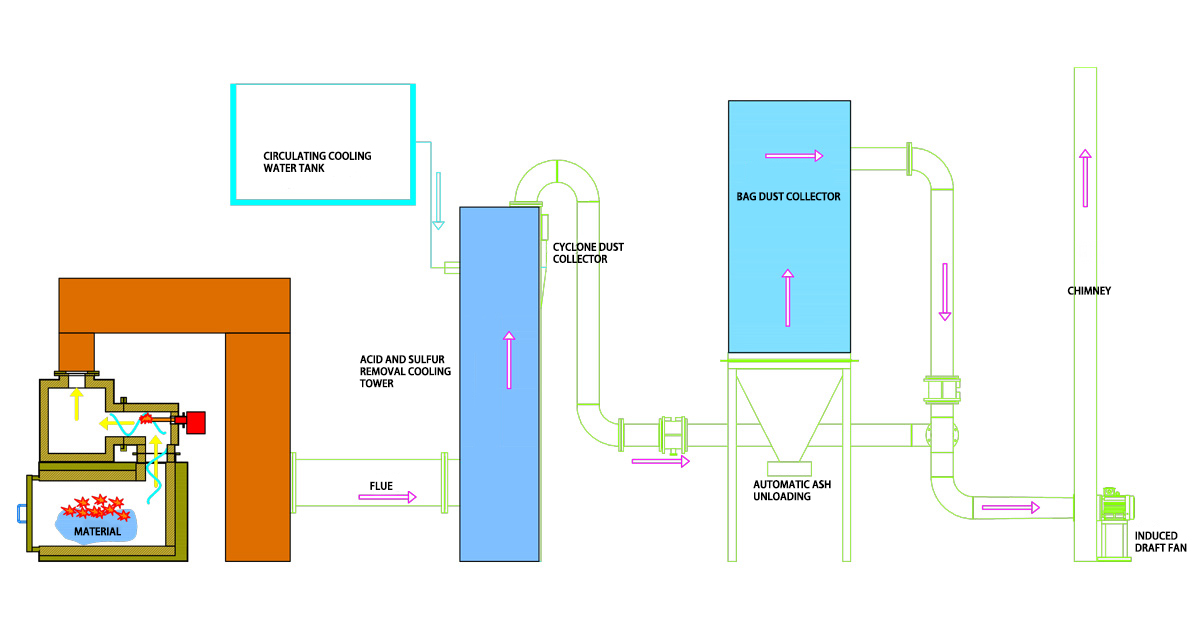

Gasbehandlungsprozessdiagramm

Phase eins:

Die aus der Sekundärbrennkammer ausgestrahlten Hochtemperaturgase werden innerhalb von 2 Sekunden im Gaslöschturm schnell von 850 ° C auf 180 ° C abgekühlt, wodurch die Bedingungen für die Reynthese der Dioxin effektiv bynamulieren. Gleichzeitig atomisiert eine spezialisierte Sprühdüse die Gase und erleichtert die gleichzeitige Entschwefelung und Denitrifikation.

Phase zwei:

Nach dem Abkühlen und Entlastungsgrad gehen die Gase durch ein Staubsammler mit mittlerer Effizienz und ein Zyklonstaubentfernungssystem, wodurch Partikel wirksam trennt und große Partikel während des Neutralisationsprozesses erzeugt werden.

Phase drei:

Die Abgase gehen dann durch einen Hochtemperaturpuls-Beutelfilter, der effektiv Reststaub, feine Partikel und Schwermetalle erfasst, einschließlich Dioxinen, die sich am Filter haften und sicherstellen, dass der behandelte Auspuff den erforderlichen Standards entspricht.

Phase vier:

Auswahl der Ausrüstung

| Spezifikationen Modell | SWI-1 | Swi-2 | SWI-3 | SWI-4 | SWI-5 | SWI-6 | SWI-7 | SWI-8 |

| Anwendungen | Allgemeiner Abfall, industrielle Abfälle, medizinische Abfälle, spezielle Abfälle usw. | |||||||

| Verbrennungskapazität (kg/Charge) | 20-300 | 400 | 600 | 800 | 1000 | 1500 | 2000 | 3000 |

| Verbrennungsvolumen (m³) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Ausrüstungsgewicht (kg) | 1300.00 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 |

| Brenner Kraftstoffverbrauch | 2-15 kg/h | |||||||

HINWEIS: Die Parameter in der Tabelle dienen nur als Referenz, wenn es besondere Anforderungen gibt, sie können gemäß der tatsächlichen Situation ausgelegt werden.

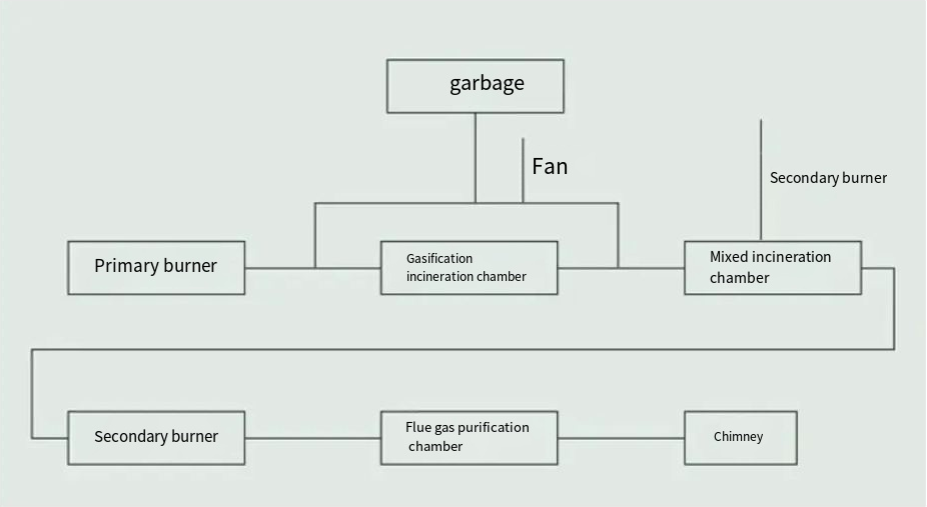

Verbrennungsprozessfluss

1. Der Verbrennungsverfahren beginnt damit, dass der sortierte Abfall in den geplanten Zeiten in die Verbrennungskammer eingespeist wird.

2. Durch die Regulierung der Luftaufnahme erfährt der Abfall einer Reihe von Prozessen innerhalb der primären Verbrennungskammer, einschließlich Trocknen, Pyrolyse und vollständiger Verbrennung. Asche und kleine Partikel, die nicht zersetzt werden können, werden durch das Ascheentfernungssystem ausgestoßen.

3. Die während der Trocknungs- und Pyrolysestadien erzeugten Rauchgase werden dann in die sekundäre Verbrennungskammer gerichtet.

V.

Gasbehandlungsprozessdiagramm

Phase eins:

Die aus der Sekundärbrennkammer ausgestrahlten Hochtemperaturgase werden innerhalb von 2 Sekunden im Gaslöschturm schnell von 850 ° C auf 180 ° C abgekühlt, wodurch die Bedingungen für die Reynthese der Dioxin effektiv bynamulieren. Gleichzeitig atomisiert eine spezialisierte Sprühdüse die Gase und erleichtert die gleichzeitige Entschwefelung und Denitrifikation.

Phase zwei:

Nach dem Abkühlen und Entlastungsgrad gehen die Gase durch ein Staubsammler mit mittlerer Effizienz und ein Zyklonstaubentfernungssystem, wodurch Partikel wirksam trennt und große Partikel während des Neutralisationsprozesses erzeugt wurden.

Phase drei:

Die Abgase gehen dann durch einen Hochtemperaturpuls-Beutelfilter, der effektiv Reststaub, feine Partikel und Schwermetalle erfasst, einschließlich Dioxinen, die sich am Filter haften und sicherstellen, dass der behandelte Auspuff den erforderlichen Standards entspricht.

Phase vier: